実際の製作現場に足を踏み入れる。

STP(スイス・テクノロジー・プロダクション社)では、自社で設計したパーツをサプライヤーに製造してもらい、それを社内で組み立てている。高価なパーツ製造マシンを購入する必要がないので、コストを抑えられるのだ。

時計技術者たちは、テーブルの下には半完成品のムーブメントが収まる最新の作業台を使っている。各作業台には1名の時計技術者が座り、その間をレールに乗ったムーブメントが移動していく。

輪列を組み立てる係、脱進機を収める係、ヒゲゼンマイの調整をする係という分業体制を敷くことで、個々の技術レベルが上がり、レベルの高いムーブメントが作れるようになるのだ。

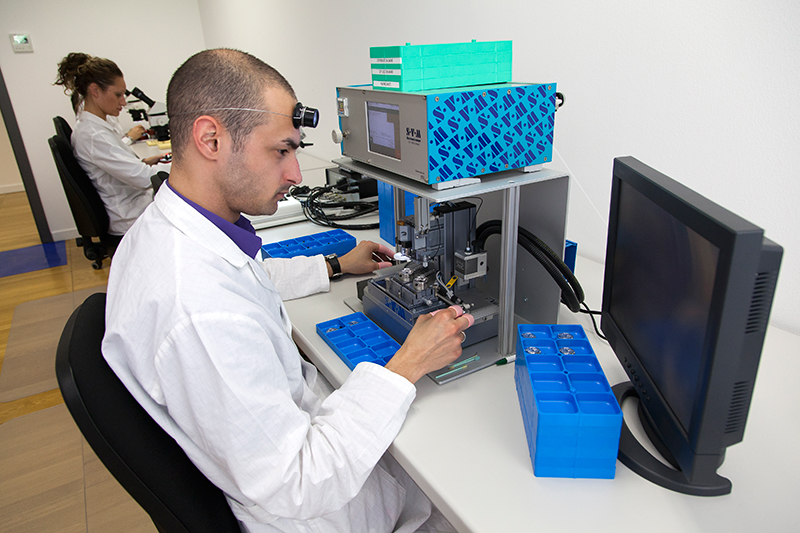

その一方で人間の手技だけでなく、ところどころに最新機械を導入しているのも目に付いた。例えばガンギ車などの繊細な部分に対しては、機械を使って注油を行う。これは、個々のばらつきが生じさせないことで平均点の高いムーブメントを作るのが目的だ。

ちなみに別室ではサプライヤーから送られてきたパーツのチェックや調整を行っているが、こちらは基本的に人間の目で確認する。機械と人間の共存体制を確立することで、よりハイクオリティなムーブメント作りを実践できるのだ。

ちなみにSTPでは、パワーリザーブやムーンフェイズを加えた新型ムーブメントを開発中とのこと。フォッシルのインハウスムーブメントの可能性は広がるばかりだ。

組み立て工程に移る前に、可動レバーなどは先に作ってしまう。こういった地道な作業によって、たくさんのムーブメントを効率よく作るのだ。

ムーブメント地板の確認中。ここでもモニタを使ってチェックし、小さな傷や歪みを調べる。

正しい場所に、正しい力でパーツが収まっているかをチェック。いくら最新の機械を導入したとしても、最後は“人の目と経験”が品質の高さを決める。

最後は精度をチェックするための機械にかける。ムーブメントの向きを自動的に変えることができるので、精度をとことん追求できる。